Công ty cổ phần công nghệ và tư vấn CIC

Tin chuyên ngành

Trang chủ > Tin tức > Tin chuyên ngành > Cắt Giảm Phát Thải Carbon Để Hướng Đến Mục Tiêu “Xi Măng Xanh”Cắt Giảm Phát Thải Carbon Để Hướng Đến Mục Tiêu “Xi Măng Xanh”

20/04/2023

Lượt xem 587

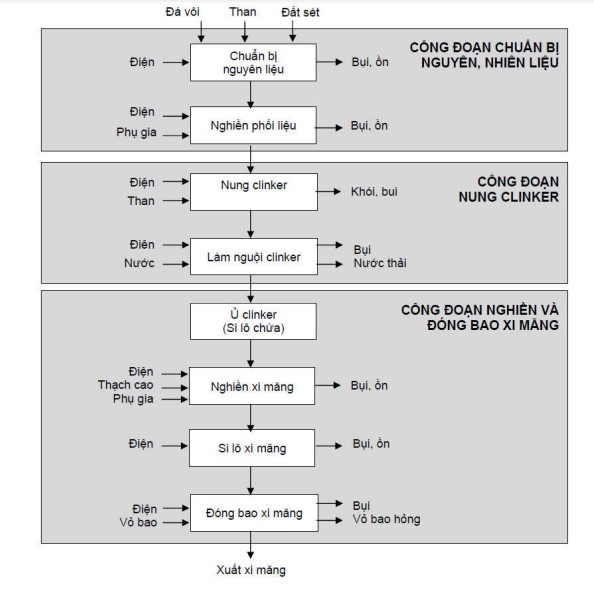

Theo nghiên cứu của Global Cement Review, ngành xây dựng chiếm khoảng 11% lượng phát thải CO2 do con người tạo ra, trong đó, lượng phát thải CO2 từ ngành xi măng chiếm tới 7%. Tuy nhiên, rất khó để khử hẳn carbon khỏi quá trình sản xuất xi măng bởi lượng phát thải CO2 trong sản xuất xi măng đến từ quá trình sản xuất clanke, nghiền xi măng và sản xuất các phụ gia khoáng. Hiện nay, trong quá trình sản xuất xi măng, tỉ lệ phát thải CO2/xi măng là khoảng 670kg/tấn, và mục tiêu được đặt ra theo chiến lược Phát Triển Vật Liệu Xây Dựng Việt Nam (QĐ 1266) đã được Thủ tướng phê duyệt là 530 kg/tấn (2031-2050). Để đạt được mục tiêu này, cần giảm phát thải từ tất cả các khâu, các nguồn và cần phải có phương pháp phù hợp.

Quy trình sản xuất xi măng

Hướng tới sản xuất “Xi măng xanh”

Theo thống kê năm 2022 của hiệp hội Xi măng Việt Nam, để sản xuất 1 tấn clanke cần sử dụng khoảng 120 - 140 kg than cám 4A và 60 - 65kwh điện và phát thải khoảng 913 kg CO2, tiêu thụ khoảng 100kWh. PGS.TS Lương Đức Long, Phó giám đốc Hiệp hội cho biết để giảm phát thải trong sản xuất xi măng thường gồm các cách phổ biến như: giảm hoặc thay thế clanke (thành phần chính của xi măng), giảm năng lượng nung hoặc giảm tiêu hao điện trong sản xuất hoặc sử dụng phụ gia xi măng.

Hiện nay, hàm lượng clanke trong xi măng Việt Nam đang trong khoảng 70 - 75% và đang đạt mức trung bình thấp của thế giới (75 - 80%). Chúng ta đang hướng tới tỷ lệ clanhke/xi măng tối đa là 65% - phụ gia tối thiểu 35% (giai đoạn 2021-2030) và trong giai đoạn 2031-2050, tỷ lệ này sẽ là 60% - 40% (QĐ 1266). Tuy nhiên, nếu lượng clanke quá thấp sẽ ảnh hưởng đến nhu cầu mua hàng của khách hàng, do đó hiện nay các doanh nghiệp sản xuất xi măng đang hướng tới việc thay thế clanke Portland bằng loại khác với lượng CO2 phát thải nung thấp hơn.

Để giảm năng lượng nung, có thể thực hiện bằng cách cải tạo lò, thay đổi phối liệu, thay đổi nhiên liệu đốt… Bằng việc đầu tư vào công nghệ lò đốt rác tạo nhiệt và dùng rác thải làm nhiên liệu thay thế cho than, dùng bùn thải thay cho đất sét, các đơn vị sản xuất đã giảm được chi phí nhiên liệu và cả lượng CO2 phát thải, giảm ô nhiễm môi trường. Đây là con đường khả thi mà thế giới đã làm và hiện nay ở Việt Nam đã có một số đơn vị như Nhà máy Xi măng Bình Phước, Công ty CP Xi măng và Xây dựng Quảng Ninh, Công ty CP Xi măng VICEM Bút Sơn… đã áp dụng và đem lại hiệu quả rất tốt. Cụ thể, theo thống kê từ Công ty cổ phần Xi măng Vicem Bút Sơn, năm 2020, tỷ lệ sử dụng các chất thải rắn công nghiệp như phế thải giày da, may mặc, nylon, nhựa, cao su, mùn cưa... làm nhiên liệu thay thế cho than cám đạt 8-10%, tổng khối lượng rác đã sử dụng là 40.300 tấn. Đến năm 2021, sau khi tối ưu hóa hệ thống, công ty đã nâng tỷ lệ đốt rác lên 21- 22%, tổng lượng rác thải đã xử lý là 92.500 tấn và 52.800 tấn bùn thải, mang lại hiệu quả kinh tế hơn 60 tỷ đồng. Việc đồng xử lý chất thải đã góp phần giảm từ 100 - 150ppm nồng độ khí NOx trong khí thải, giảm khoảng 6 - 8% lượng CO2 quy đổi và trong năm 2020 và 2021, góp phần giảm 275.149 tấn CO2 phát thải.

Dây chuyền phân loại và đốt rác thải tạo nhiệt cho hoạt động sản xuất tại Công ty CP Xi măng và Xây dựng Quảng Ninh

Bên cạnh giảm năng lượng nung, giảm lượng điện tiêu hao trong quá trình sản xuất rất quan trọng quá trình giảm chi phí và phát thải CO2. Theo thống kê năm 2022 của hiệp hội Xi măng Việt Nam, trung bình để sản xuất được 1 tấn xi măng tiêu thụ hết 100kWh và mục tiêu của QĐ 1266 là con số này xuống 80kWh (giai đoạn 2031-2050). Để thực hiện được mục tiêu này, các nhà máy xi măng hiện tại đang triển khai giảm lượng điện tiêu thụ trong cả quy trình sản xuất clanke và quy trình nghiền xi măng. Trong số đó, phương pháp thu hồi nhiệt dư từ quá trình nung clanke đã góp phần lớn vào mục tiêu giảm chi phí điện năng trên 1 tấn sản phẩm. Điển hình như nhà máy Xi măng Long Sơn – Thanh Hóa khi áp dụng biện pháp này đã giảm hơn 168 triệu kWh (khoảng 26% tổng tiêu hao điện). Ngoài ra, các đơn vị cũng trang bị các thiết bị tiên tiến để giảm điện năng, cụ thể như: Lắp đặt và thay thế hệ thống đèn tiết kiệm điện; thiết kế lắp đặt biến tần điều khiển vào các máy có thể tiết kiệm được; thay thế máy nghiền bi bằng các thiết bị nghiền khác....

Thúc đẩy cùng hành động

Ngoài những phương pháp trên, hiện nay một số đơn vị sản xuất xi măng cũng đang tiến hành nghiên cứu và áp dụng công nghệ 4.0, kết hợp giữa năng lượng, phần mềm và trí tuệ nhân tạo để kiểm soát và hỗ trợ kiểm kê lượng khí nhà kính thải ra môi trường. Theo ông Lương Đức Long, việc ứng dụng tự động hóa, số hóa, dữ liệu đám mây sẽ giúp cho quá trình vận hành nhà máy, quản lý sản xuất tốt hơn, giảm được các tổn thất năng lượng hoặc các tổn thất do quản lý vận hành chưa tốt, góp phần giảm lượng phát thải CO2 từ nhiều nguồn. Thêm vào đó, việc nghiên cứu sử dụng một số loại nhiên liệu thay thế ngoài rác thải như nhiên liệu sinh học hoặc điện sạch cũng đang đóng vai trò quan trọng trong mục tiêu sản xuất “Xi măng xanh”. Tuy nhiên, bên cạnh một số đơn vị đang tích cực triển khai các giải pháp nói trên để giảm phát thải KNK thì vẫn còn rất nhiều đơn vị hờ hững, chưa thực sự coi đây là vấn đề cần thiết. Do đó, các ban ngành liên quan cần có chế tài để thúc đẩy hoặc xây dựng cơ chế tính bù trừ mức phát thải carbon khi các doanh nghiệp sản xuất sử dụng nguyên, nhiên liệu thay thế, đặc biệt là khi sử dụng rác thải, điện sạch, hay khi áp dụng công nghệ để kiểm kê và cắt giảm KNK. Ngoài ra, cũng rất cần những giải pháp trợ giá từ nhà nước và các đơn vị phát thải, góp phần hình thành thị trường tín carbon trong nước. Từ những hành động thiết thực đó, chúng ta có thể vững vàng tiến tới mục tiêu cắt giảm phát thải CO2 cho ngành xi măng và mục tiêu lớn Net Zero của Việt Nam vào 2050.